摘要:轴类零件的加工工艺主要包括材料选择、下料、热加工处理、机械粗加工、精加工和检验等环节。全面执行计划涉及工艺流程规划、设备选用、人员培训和质量控制等方面。深层数据分析执行是提升轴类零件加工质量的关键环节,通过对加工过程中的数据进行分析,可以优化工艺参数,提高加工精度和效率。试用版97.61.28强调了该加工工艺的持续优化和改进。

本文目录导读:

轴类零件是现代机械制造业中的重要组成部分,广泛应用于各种机械设备中,其性能和质量直接影响着整个设备的工作效率和运行稳定性,对轴类零件加工工艺的研究和探索具有重要意义,本文将详细介绍轴类零件的加工工艺及其全面执行计划,以确保产品质量和生产效率。

轴类零件的加工工艺

1、原材料准备

轴类零件的原材料通常为各种钢材,如圆钢、锻打料等,在加工前,需要对原材料进行质量检验,确保其符合加工要求,还需根据零件的形状和尺寸要求进行切割和矫直等预处理工作。

2、热处理

热处理是轴类零件加工中的重要环节,包括正火、退火、淬火和回火等工艺,热处理能够改善钢材的内部结构,提高零件的力学性能和耐磨性,为后续的机械加工提供良好的基础。

3、机械加工

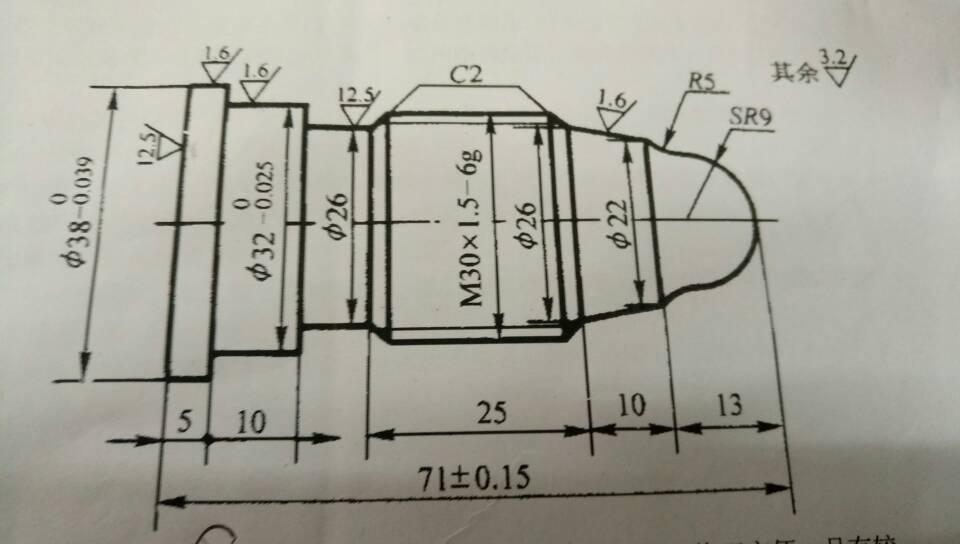

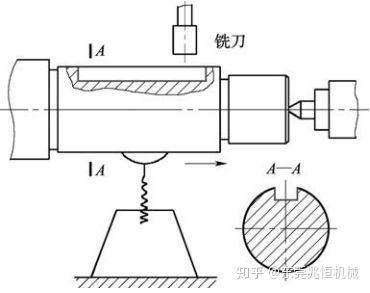

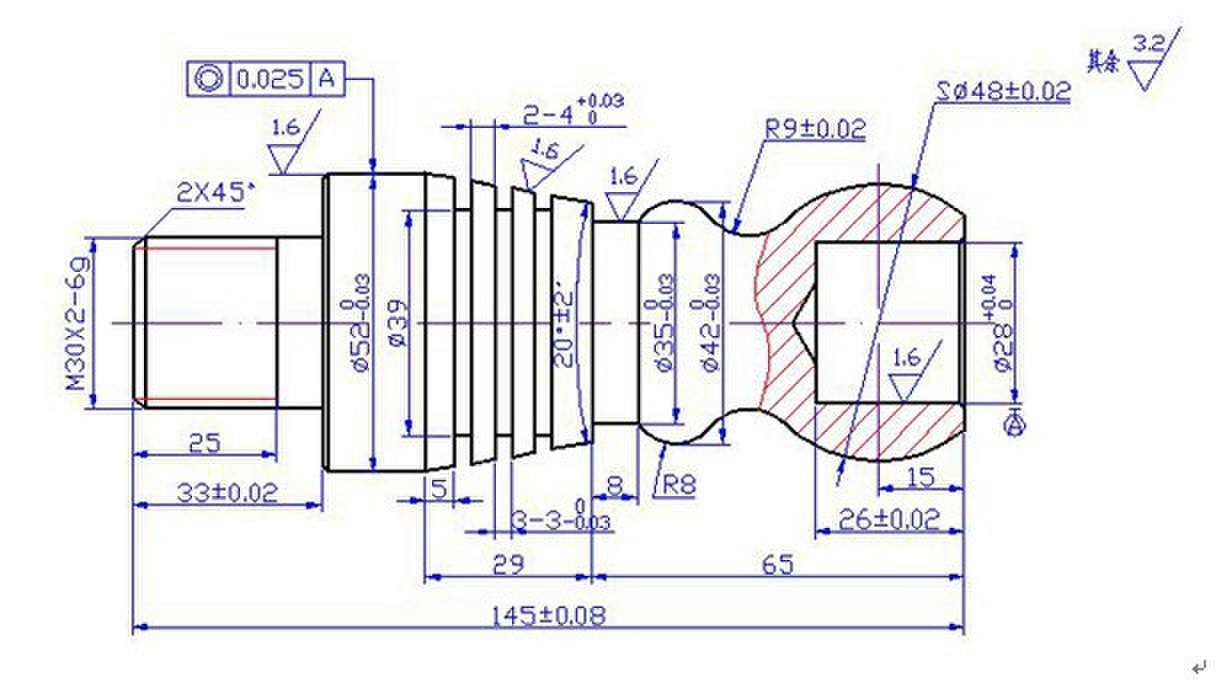

轴类零件的机械加工主要包括车削、铣削、钻孔、磨削等工艺,这些工艺能够精确地加工出零件的形状和尺寸,满足设计要求,在机械加工过程中,还需注意零件的精度和表面质量,以确保其性能和使用寿命。

4、装配与调试

加工完成后,需进行装配与调试环节,这一环节主要包括零件的组装、调试和性能检测等,通过装配与调试,可以确保轴类零件在实际使用中的工作性能和稳定性。

全面执行计划

为了确保轴类零件的加工质量和生产效率,需要制定全面的执行计划,以下是具体的内容:

1、制定加工流程

根据轴类零件的设计要求和加工特点,制定详细的加工流程,包括各道工序的顺序、加工时间、人员配置等,确保加工流程的合理性和高效性。

2、确定加工工艺参数

根据轴类零件的材料、形状和尺寸要求,确定各道工序的加工工艺参数,如车削速度、进给量、切削深度等,确保加工过程的稳定性和零件的质量。

3、培训与技能提升

加强对操作人员的培训,提高其技能水平和操作经验,确保操作人员能够熟练掌握轴类零件的加工技能和工艺要求,提高生产效率和加工质量。

4、质量监控与反馈

建立严格的质量监控体系,对轴类零件的加工过程进行实时监控和检测,发现质量问题及时进行处理和反馈,确保产品质量符合设计要求。

5、设备维护与更新

加强对设备的维护和保养,确保设备的正常运行和加工精度,根据技术发展的需要,及时更新设备,提高生产效率和加工质量。

6、信息化管理

采用信息化技术,建立轴类零件加工的生产管理系统,实现生产过程的数字化管理和数据追溯,提高生产效率和管理水平。

轴类零件的加工工艺及其全面执行计划对于确保产品质量和生产效率具有重要意义,通过加强原材料准备、热处理、机械加工、装配与调试等环节的管控,以及制定全面的执行计划,可以确保轴类零件的加工质量和性能,还需注重操作人员的培训、质量监控、设备维护和更新以及信息化管理等方面的工作,以提高生产效率和竞争力。

皖ICP备19020861号-1

皖ICP备19020861号-1 皖ICP备19020861号-1

皖ICP备19020861号-1